多线切割机是一种全新概念的新型切割设备,简称“线锯”,通过金属丝的高速往复运动,把磨料带入半导体加工区域进行研磨,将半导体等硬脆材料一次同时切割为数百片薄片。其以极高的生产效率和出片率,在大直径硅片加工领域,逐渐开始取代内圆切割机的趋势。

长久以来,台达机电产品都以高性价比、完善的售后服务体系以及优秀的技术赢得了广大客户的青眯。为此,在多线切割机上,台达更是以最快的速度将整套系统开发成功。本篇文章将主要介绍台达10MC与A2伺服在多线切割机上的应用。

1 控制系统结构图

图1为设备外形图。

图1 设备外形

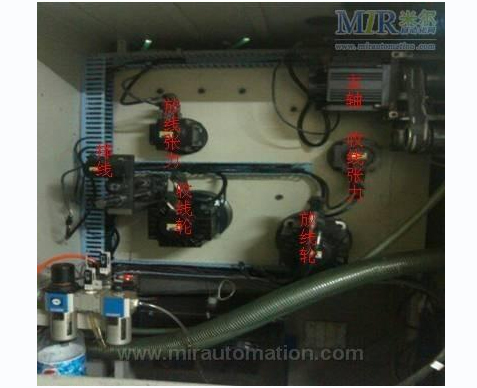

图2为电控箱配置图。

图2 电控配置

图3为电机安装位置图。

图3 电机安装位置示意图

图4为加工产品图。

图4 加工产品

2 控制系统实施课题的解决方案

2.1 应用课题解决办法

(1)初次启动的时候,先设定主轴的尺寸,计算出主轴脉冲频率。慢速启动主轴后收放线轮速度大小由零开始启动,然后根据张力轮的角度,通过算法控制和主轴进行同步,并把同步后得到的速度作为实际的同步速度基准比例;

(2)启动后根据设定主轴当前设定速度和慢速时的速度比比例放大找同步后的收放线速度并作为二者的基准速度;

(3)在线变更速度后根据变更前后速比关系立即调整速度频率的给定,再根据张力轮的位置关系微调;

(4)通过基准算法计算速度,通过定时器实时给定与修改收放线速度;

(5)通过脉冲个数计算出主轴的放线与收线长度,从而保持定长;

(6)在正常切割时,通过控制进给电机与横向进给电机的加工原点是否确定,在把加工原点确定标志位作为自动运行启动先决条件,方可启动主轴和沙泵电机进行正常切割;

(7)通过判断主轴速度是否达到设定速度,确定进给电机是否进行进给切割;

(8)当进给电机进给量结束,在启动退刀延时程序,在通过退刀延时结束标志位。此时停止主轴和沙泵电机,从而整个切割流程结束。

2.2 重点课题解决办法

(1)要实时读取主轴的脉冲频率-由于10MC中定位功能块无法实现实时速度修改与平滑加减速,使用了速度功能块和速度公式结合的方式对主轴进行速度控制;

(2)在收放线和主轴同步中使用自行编写的增量型PID控制方法(PI控制)保证收放线在外径发生变化的情况下始终能以最优的速度跟随主轴;

(3)保证收放线的恒张力,通过使用A2伺服扭矩模式与MC扭矩功能块实现恒张力;

(4)PLC程序编写算法公式和MC程序分为运动程序与逻辑;

组成(运动程序相当于定时中断),PLC与MC的数据通过特D进行交换;

(5)屏与控制沙泵电机变频器进行485通讯;

(6)进给电机与横向进给电机进给量通过速度功能块和定位功能块进行定位控制,已达到走定长目的。

2.3 系统性能

(1)收放线张力轮摆幅:-3线~+3线。

(2)主轴线速度:400~500m/min。

(3)线轮存线量:137km。

(4)金属线张力:20N~35N。

(5)进给精度:0.0001mm/s。

(6)排线间距:0.218mm ~0.180mm。

(7)切割精度:1um。

(8)主轴伺服转速:1480转左右。

3 控制工艺流程图

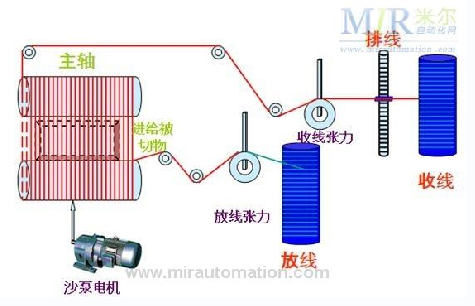

图5为系统构造图。

图5 系统构造示意图

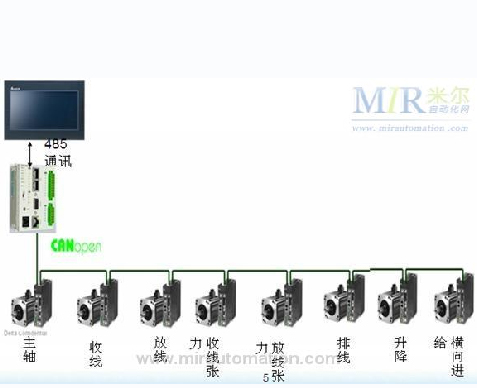

图6为系统构成图。

图6 系统构成

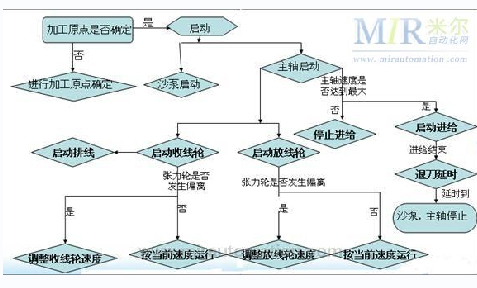

图7为系统流程图。

图7 系统流程

4 客户应用课题解决办法

4.1 PID的应用

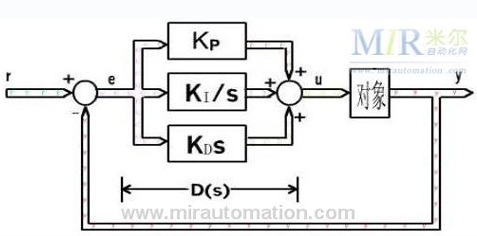

4.11 离散化增量式PID算法

在该案例中,收放线的频率均为数字量,所以需要使用离散化的PID算法来实现控制。另外考虑到系统对快速性的要求,所以要尽量减小内存的开销以达到精减程序的目的,因此采用离散化增量式的PID算法。该算法在运算过程中只需要保留最近3次的误差数据,就能够推导出下一次的输出量,节省了大量的数据空间,提高了运算速度。T、Ti、Td和Kp是PID公式的常量,不同的数值代表着PID系统的微分、积分、比例调节作用的强度和效果,在此系统中,Td=0,只用了P、I控制。PID数学模型如图8.

图8 PID数字模型

4.12 离散化增量式PID算法的数据监控

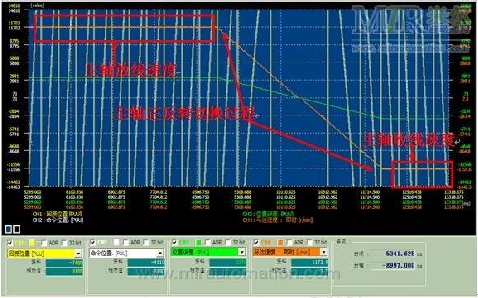

根据PID算法模型,高速运行时,收线放线伺服输出偏差正负5转以及张力摆动扭矩正负1牛。同时监视主轴、张力、放线伺服的波形如下图。其中,主轴波形图如图9所示。

图9 主轴波形图

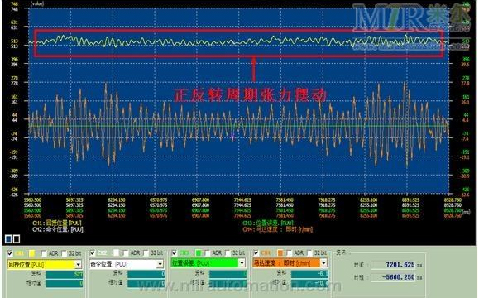

图10为张力伺服的波形图。

图10 张力波形图

图11为放线伺服的波形图。

图11 防线伺服波形图

通过监视波形,在张力轮的角度发生偏差后,收放线速度能够快速地进行改变,保持张力轮稳定在一个相对固定的位置。由此可知,离散增量式PID算法在这种快速响应的控制系统中是可行的。

4.22 排线中的应用

(1)背景:若收线轮的线排列不均匀,在边角处出现叠加,那么当收线轮作为放线使用时很有可能导致放线不顺利,从而会导致断线。

图12 排线布置

(2)说明:根据收线轮的宽度和线宽以及排线伺服的分辨率以及丝杆的导程可以计算出L和P的值,排线就能够根据收线的旋转方向和行进量在正确的放线进行均匀排线。

(3)PLC程序如图13所示。

图13 PLC程序示意图

(4)MC的逻辑程序如图14所示。

图14 MC逻辑程序

使用此算法实现了排线的均匀分布、无层叠现象,很好的满足了系统的要求。

4.12 实时速度修改

由于算法需要实时给定收放线轮的速度,但是MC运动指令均不支持该功能,因此需要编写实时修改程序。如果不实时修改速度将会造成断线,通过使用此算法实现了速度实时修改。MC程序如图15。

图15 MC程序

4.13 快速功能模块

通过速度功能块,定位功能块进行定位控制进给的应用。PLC数据运算程序如图16。

图16 PLC数据运算程序

图17 MC逻辑程序

图18 MC运动程序

使用通过速度功能块,扭矩功能块和使能功能块进行定位控制进给很好的满足了系统的要求。

5 结束语

作为进军高端控制领域的力作,台达DVP-10MC是一款基于CANopen现场总线的多轴运动控制器,其通讯速度高达1M。为快速实现精准控制,DVP-10MC内部设计了两大功能模块:PLC模块及运动控制模块,两部分分别独立处理逻辑任务和运动控制任务。两大功能模块的并行运行大大提高了高端设备的运行效率。

此外,DVP-10MC的飞剪/追剪功能采用5阶多项式凸轮曲线自动计算、工艺参数可运行中修改、同步切割区速度比例可调。而在使用电子凸轮功能时,ANopenBuilder软件提供AM编辑器,用户可以在CAM编辑器中规划凸轮曲线,并能随时动态更改电子凸轮曲线。G码功能能够满足运动轨迹和进给速度的严格要求。借由这些出色的功能,DVP-10MC在加工、包装、食品、机床等各个行业中的应用正不断深入。台达DVP-10MC能够在众多新品种脱颖而出,不仅是产品本身的魅力,也来自于用户对于台达产品的认可和激励。用户的需求,就是台达发展的方向和动力。