真空均质乳化机(简称乳化机)主要应用于化工、医药、生物、食品等诸多领域中非均相液一固和液一液多相体分散体系的混合。

1 乳化机的工作过程

1.1 工作原理

乳化机由乳化锅、水相锅、油相锅、真空装置、温度控制系统、电气控制系统等组成,生产工艺流程如图1所示。

图1 乳化生产工艺流程

油溶性和水溶性原料分别在油相锅和水相锅内熔化或溶解,温度一般保持在80℃左右,将用水蒸气加热的油相和水相原料通过过滤器加至乳化锅内,以进行均质搅拌、乳化和真空脱气。然后,向夹套通入冷水,冷却到一定温度后,添加香精,继续冷却至要求的温度停止搅拌,待恢复常压即可出料。

1.2 工作过程

(1)油相锅、水相锅进料后,启动油相、水相搅拌电机,在线设定油相、水相电机的转速;

(2)设定油相锅、水相锅控制温度后,启动油相锅、水相锅的温度控制;

(3)当油相锅、水相锅内原料初处理完成后,启动油相锅、水相锅出料泵,将初处理后的物料泵入乳化锅内;

(4)当油相锅、水相锅内的物料完全泵入乳化锅内后,出料泵停止运行。启动液压电机,垂直下降主搅拌器与均质搅拌器,当下降到位时,液压电机停止工作,然后手动旋紧密封阀;

(5)当真空乳化锅密封后,启动主搅拌、均质搅拌电机,转速将从零上升到用户的设定值,并可根据不同的加工要求,在线改变主搅拌、均质搅拌电机的转速;

(6)启动真空泵电机,乳化锅负压力不断变大,最终将达到用户设定值,达到用户设定值后真空泵电机自动停止;

(7)启动乳化锅温度控制,自动对乳化锅进行加热控制,乳化锅内原料将被加热到用户设定温度;

(8)当乳化工作完成后,通过排气口减小乳化锅内负压力,当乳化锅压力为零时,打开出料阀,排出乳化品。

2 控制系统的构成

2.1 控制系统的结构

根据系统设计要求:实现油相、水相、主搅拌、均质搅拌电机转速控制,控制范围依次是10rpm~1500rpm、10rpm~1500rpm、10rpm~80rpm、100rpm~4500rpm;实现油相锅、水相锅、乳化锅温度的自动控制,控制量范围依次是:0~100℃、0~140℃、20~140℃;实现乳化压力控制,控制范围为-100Kpa~+100Kpa和液压升降控制。

控制系统主要由上位机和下位机两个部分组成,上位机采用台达HMI,下位机采用台达DVP48EH00R3的PLC,电机的转速控制,采用台达变频器实现。

2.2 控制系统的模拟信号采集

(1)压力采集

现场采用压力仪表实现对压力的采样,输出4—20mA的标准模拟信号,通过AD(DVP04AD-H3)模拟量输入模块将模拟信号转变成便于PLC运算的数字量信号。

(2)温度采集

油相锅、水相锅和乳化锅的使用铂电极(Pt100)测量温度,采用三线制接法,信号通过PT(DVP04PT-H3)模块采样到PLC中。

(3)连锁保护

设置硬件和软件双重安全连锁装置,保证乳化锅在抽真空的过程中不能打开锅盖,液压站也不能启动。

2.3 PLC容量选择

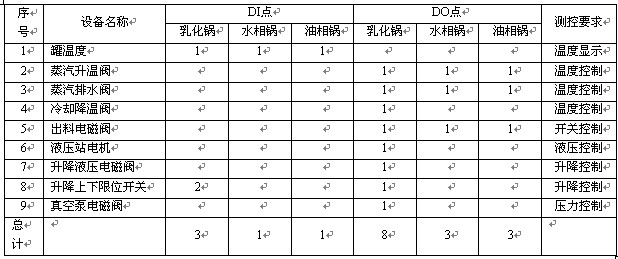

乳化机控制系统的I/O点数分析见表1。

表1 I/O点数分析表

2.4 变频器的选择及通信

乳化机系统有主搅拌电机1个,均质电机1个,液压站电机1个,真空泵1个,功率均为KW级,对于电能的消耗大,由于变频器具有调速节能和软启动节能的作用,因此考虑选择用变频器。

本系统中选用台达VFD-M和B系列的变频器。根据人机界面上控制的转速设定,输出4~20mA的信号以调节电机的转速,变频器的工作由PLC进行控制。